7Juin

Vers la généralisation d’un guidage « clés en main »

Dans la conception de lignes automatisées, l’intégration de systèmes de guidage prêts à l’emploi est de plus en plus souvent préféré à l’assemblage de composants individuels. En effet, ces nouvelles solutions intégrées offrent de nombreux avantages : gain sur la conception, la mise en œuvre et la maintenance, mutualisation des risques.

Quel que soit le domaine d’application, l’élaboration d’une machine automatisée mobilise de nombreuses compétences. Elle implique une véritable somme de savoir-faire dans des domaines extrêmement variés : mécanique bien sûr, mais aussi électronique, programmation, automatisme, etc.

Pour le concepteur, une époque est désormais révolue : celle où chaque composant – même le plus élémentaire et basique – était soigneusement soupesé, calibré… avant un véritable travail de fourmi qui occupait des équipes entières durant de longs mois de développement, sans oublier l’inévitable phase d’essais et de mise au point avec à la clé des résultats parfois aléatoires.

L’intégration : une tendance incontournable

En une vingtaine d’années, sur fond d’explosion du numérique et des performances des composants électroniques, sans oublier l’évolution des matériaux (profilés d’aluminium, composites), l’approche a globalement changé.

Parallèlement à la multiplication des nouvelles solutions, un constat s’impose : il est impossible pour une seule entité industrielle de maîtriser seule l’ensemble des technologies existantes ainsi que toutes les innovations qui voient régulièrement le jour. Au lieu de tout repenser de A à Z dans les moindres détails, le développeur va plutôt subdiviser son projet en sous-ensembles et se réserver les fonctionnalités propres à son procédé où ses compétences et expériences sont les plus importantes.

En revanche, il n’hésitera pas à faire appel à une entreprise extérieure experte, spécialisée dans un sous-ensemble livré prêt à l’emploi. D’année en année s’affirme une tendance à une double intégration, qui passe d’abord par le choix « d’externaliser » certaines fonctions de la machine qui seront confiées à un partenaire extérieur.

À son tour, le sous-ensemble en question intègre un ensemble de composants mécaniques déjà assemblés, l’éventuelle motorisation ou le contrôle électronique… En résumé, une partie entière du problème est traitée par une solution qui a fait ses preuves.

Les systèmes de guidage linéaire

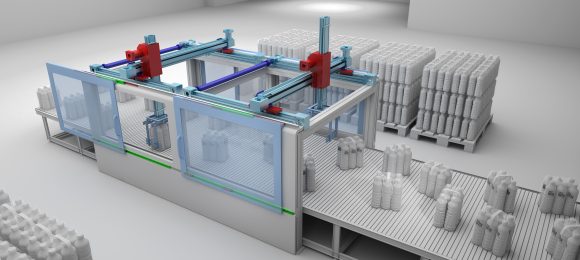

Développés autour d’un profilé en aluminium extrudé et destinés au guidage selon plusieurs axes (x, y, z), ces modules linéaires sont commercialisés selon différents types et configurations. Leur entraînement s’effectue soit par vis à bille, soit par courroie crantée.

Les nombreuses options possibles offrent tout un éventail de performances de fonctionnement, de capacité de charge et de précision. Parmi les nombreux domaines d’application recensés, citons l’assemblage automobile, l’emballage, l’industrie alimentaire, les composants électroniques.

Ces axes linéaires sont un bon exemple d’une solution destinée à des industriels d’horizons très variés, à qui elle fera économiser un temps précieux de R&D.

Efficacité et investissement, un bond en avant pour le guidage

Un des premiers avantages de la solution de guidage « intégrée » est de diminuer dans une proportion très sensible le temps de développement dans une industrie d’aujourd’hui où les ingénieurs au profil « purement mécanicien » se font plutôt rares.

On peut s’interroger aussi sur la pertinence d’utiliser – et peut-être d’épuiser – son énergie à repenser un sous-système quand une solution toute faite existe déjà sur le marché. N’est-il pas préférable d’établir tout simplement une synergie de compétences ?

Un autre avantage a trait à la mise en œuvre d’un sous-ensemble « plug and play ». Cela paraît évident, mais son utilisateur fait aussi l’économie du montage du sous-ensemble en question qui comprend peut-être plusieurs dizaines de pièces (structure, visserie, roulements, etc).

Ce second bonus se retrouve dans le poste de la maintenance. Si le dépannage se limite au remplacement d’un sous-ensemble, le niveau de compétence des intervenants est moindre que si le diagnostic est poussé à l’échelle du composant défectueux.

Enfin, outre la garantie de nature contractuelle, la collaboration avec un partenaire rompu à son domaine apporte une sérieuse garantie de fiabilité, donc de rentabilité.

À lire aussi : Dès la conception, pensez à la maintenance !

C’est un fait difficilement réfutable : le coût global d’une machine sera plus avantageux en utilisant des systèmes intégrés plutôt que des composants séparément. Si vous souhaitez obtenir plus d’informations sur ces systèmes de guidage prêts à l’emploi, contactez les experts Rollon !